新能源车加速碳中和,突破口还得看刀具

【导语】 新能源汽车在不断提升市场占有率的同时,新能源汽车技术上也飞速发展,同时也对进行金属加工的刀具提出了更高的要求......

2019年我国汽油车碳排放高达5.8亿tCO2e,如何减少汽车行业碳排放成为实现碳中和的主要目标之一,在此背景下,我国新能源汽车通过政策的扶持以及充电桩等基础建设,获得越来越高的市场占有率。

2021年前7个月我国新能源汽车销量达147.8万辆,市场占有率突破10%。到了10月新能源汽车产销量再创新高分别达到39.7万辆和38.3万辆,环比增长12.5%和7.2%,同比增长均为1.3倍。在不断提升市场占有率的同时,新能源汽车技术上也飞速发展,同时也对进行金属加工的刀具提出了更高的要求。

新能源汽车电动机壳体

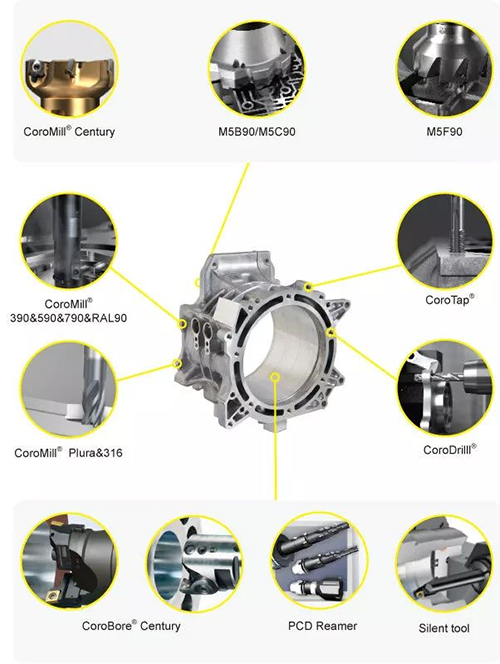

在新能源汽车中,电机直接影响新能源汽车动力系统的性能。电动机与减速器、差速器集成在一起,导致电动机的壳体形状和结构各异。为适应汽车轻量化发展的大趋势,电动机壳体的典型材料是铸造铝合金。山特维克可乐满针对新能源汽车电动机壳体提出一套先进的刀具解决方案,用于满足加工中的各类情况。

在铝合金方面山特维克可乐满推出M5X90系列铣刀,PCD刀片采用单切削刃。硬质合金刀片采用4或8条切削刃,具体取决于切深。一次即可完成粗加工和精加工,在薄壁铝合金零件上表现突出。

蓝色:精加工表面;绿色:粗加工表面

针对铝合金零件的钻削,山特维克可乐满CoroDrill® 400直槽钻和CoroDrill® 430三槽钻,可提供整体硬质合金材质和PCD材质供客户选择,结合其优化的抛光容屑槽和高精度冷却液孔设计,可在保证孔质量的同时,获得更长的刀具寿命。

新能源汽车电动机壳体的先进刀具解决方案

新能源汽车变速箱

在新能源汽车变速箱加工中,最重要的一个加工特征,就是轴承座安装加工孔。其中加工难点有孔径公差要求高(IT6)、孔的形位公差要求高(圆柱度/圆度)、孔的粗糙度要求高(Ra0.8,部分会要求Ra范围),对于刀具要求其高效、高精度,能稳定的加工。

对精度如此高的孔精加工,肯纳给出了三种方式:

通过整体单刃精镗刀+非标PCD倒角刀架进行加工,其优势有刀具成本低,刀具尺寸可调。

单刃铰刀拥有优秀的形位公差,刀具尺寸可进行微调。

焊接式的PCD铰刀,能够保证其形位公差和孔径,多齿切削提供了高效加工能力。

新能源汽车零部件

为适应车身轻量化的要求,新能源汽车行业零部件目前大部分是以铸铝材料为主,铝材具有密度小、质量轻、成型加工性好、可以重复回收利用、节能环保等优点,加上可以提高汽车行驶性能和安全舒适性能、降低能耗和减轻对环境的污染,因此,铝合金被公认为是未来汽车的理想材料之一。

传统的整体合金刀具用于铝材加工时存在使用寿命短、加工效果不稳定、刀具易磨损的问题,PCD刀具可以很好地克服。PCD超硬刀具是采用超硬材料PCD(聚晶金刚石)与刀具基体通过特殊工艺制成的刀具,具有硬度高、抗压强度高、导热性好、耐磨性好的特点。

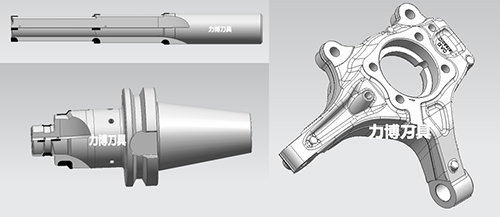

深圳力博刀具致力于汽车、航天航空产业PCD刀具的研发、制造,可在汽车缸体缸盖、变速箱、转向、制动系统等提供完善的刀具加工方案和加工经验。

想看更多优秀的刀具应用解决方案,请锁定ITES深圳工业展旗下金属切削机床展-刀具工具专区,2022年3月30日-4月2日,国际一线刀具品牌以及国内大厂将携刀具隆重亮相深圳国际会展中心(宝安新馆),配合展示磨具磨料、硬质合金、超硬材料、工具磨床的加入,为各行业厂商提供完整的刀具耗材采购和加工解决方案。