大圆柱电池量产元年,产能却卡在了冲压和焊接上?

【导语】 自2020年特斯拉率先宣布推出4680大圆柱电池以来,时至今日,采用这一结构的量产车型依旧寥寥无几。

自2020年特斯拉率先宣布推出4680大圆柱电池以来,时至今日,采用这一结构的量产车型依旧寥寥无几。根据GGII的数据,2023年国内动力电池市场,方形电池占比已经高达94.1%。然而今年下半年开始,4680及同类大圆柱电池终于开启了量产提速。

4680大圆柱电池 / 松下新能源

今年特斯拉率先实现了4680大圆柱电池的全面量产,从6月的第5000万颗4680电池下线,到九月的第一亿颗正式下线,只用了三个月时间。宝马也早已与数家供应商达成大圆柱电池采购合同,在中国、欧洲和北美各建立两家电芯工厂,六家电芯厂年产能均可达到20GWh,预计首发搭载至2025年推出的“新世代”车型上。

除此之外,国产动力电池厂商也在加速布局。1月31日,江淮瑞风RF8正式上市,成为首款搭载亿纬锂能大圆柱电池的量产车型。亿纬锂能6月举办的锂电池大会上,发布了6C快充大圆柱电池—Omnicell全能电池,可实现充电5分钟续航300公里。根据官方公告来看,目前亿纬锂能的大圆柱三元锂电池已经获得未来五年486GWh体量的意向订单,包括储能和动力电池。

中创新航在去年的全球合作伙伴大会上表示,将会在2024年Q4实现46系列大圆柱电池的量产,据了解该电池的能量密度可达300Wh/kg,可以实现6C+的快充。恒泰科技也在今年1月宣布,位于惠州产业园区的“新一代全极耳大圆柱电池”项目已经投产,其生产的电池主要是46135磷酸铁锂电池,目前年产量大概在1GWh左右。

大圆柱电池的先天优势

在同等容量的电池包中,相较于体积更小的18650、2170电池,4680电池可以显著减少单体电池数量。以特斯拉的Model Y的长续航版本电池包为例,如果采用18650电池,可能需要7000个,但换成4680电池,所需电池数量可能不到1000个。

大圆柱电池拥有高能量密度、强快充、高安全、长寿命等相对优势,宝马对其选择的46系列大圆柱电池的指标描述为:能量密度提升超过20%,续航提升多达30%,充电速度提升多达30%,电池成本降低多达50%。

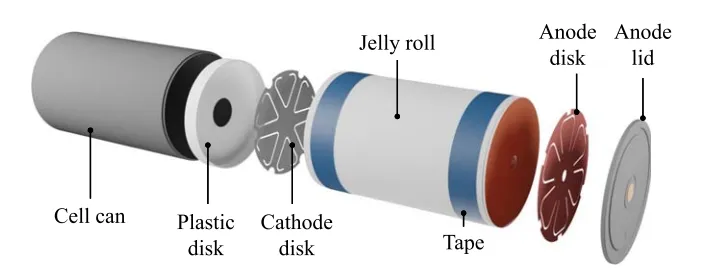

4680圆柱电池结构

除了以上这些电池本身的性能优势外,大圆柱电池也带来了制造效率上的优势。在CTC结构中,越少的电池数量也就意味着焊接点数量进一步减少。要知道之所以很多整车厂依旧坚持方形电池的一大理由,就是因为方形电池的体积普遍较大,需要焊接的电气连接更少。

在大圆柱的诸多优势下,为何动力电池厂商的产能扩张速度还是这么慢呢?要知道三个月5000万颗4680电池的产能,依然不能满足特斯拉的出货需求。假设单车搭载1000颗4680电池,以特斯拉的销售情况来看,甚至不能满足Model Y在中国区的月销量,更不用说整车电池容量更高的皮卡Cybertruck了。

从已公开的产能布局来看,规划产能高于100GWh的只有特斯拉、亿纬锂能和宝马,且扩产进程较为缓慢。这背后是因为要想实现大圆柱电池的高速量产,对设备和工艺提出了更高的要求,直接影响了4680电池的良品率,尤其是在壳体冲压成型和焊接上。

大壳体的冲压与拉伸成型

在4680电池壳体的制备上,冲压拉伸依旧是主要生产工艺,但由于4680在尺寸、材料上的变化,对冲压设备和工艺的要求更高。比如宝马选用的46系列大圆柱电池,电池高度比80毫米还要高,提供了95毫米和120毫米两种选项,恒泰科技的全极耳大圆柱电池更是高达135毫米。

对于冲压设备而言,从65mm到135mm是一个巨大的跨越,对设备的最大拉伸高度提出了要求。所以46系列大圆柱电池往往要用到大行程的拉伸用精密冲压机,采用多工位逐级递进的连续冲压,将壳体深拉伸至最终形态。

考虑到大圆柱电池采用CTC设计,电池本身也充当一部分汽车结构件的角色,所以与方形电池常用的铝壳不同,46系列大圆柱电池多采用镀镍钢壳保证结构强度和抗腐蚀性。钢材的屈服强度、硬度和弹性模量都高于铝材,也就意味着塑性差于铝材,在同样的拉伸冲压加工下,达到同样的形变需要更大的冲压力。

更大的冲压力容易导致模具变形,影响加工精度,且镀镍层较为脆弱,工艺使用不当的情况下,容易开裂降低抗腐蚀性,所以冲压设备本身的精度对大圆柱电池的良率影响极大。目前国内的上市公司中,在46系列大圆柱电池壳体上发力的包括科达利、震裕科技、斯莱克、金杨新材料等厂商,这些公司普遍使用从日本进口的旭精机精密冲床。

凸轮式拉伸压力机 / 宁波精达

国内厂商宁波精达,也推出了针对46系列大圆柱电池的精密压力机,比如其DC/UDC系列凸轮式拉伸压力机,最大可支持46100的圆柱电池产品,目前基于该解决方案的46系列大圆柱电池结构件高速生产线已交付客户。

除了以上提到的电池壳体厂商外,也有凭借在易拉罐拉伸成型关键工艺积累的经验,进军动力电池的厂商,比如苏州斯莱克精密设备。斯莱克选择了DWI这种冲压拉伸工艺,工件在同一工位上,连续通过内径依次减小的模具,实现多段冲压一次成型。

据其斯莱克财报所示,电池壳业务上半年实现4.03亿元营收,同比增长41.42%。他们已经在方形电池壳上完成了DWI产线测试,生产速度可达100个/分钟,而46系列大圆柱钢壳产线正在进行小批量生产,后续将根据客户的需求开始大批量生产。

焊点少不代表焊接易

虽然大圆柱电池相较过去的1860和2170减少了焊点数量,但给焊接带来的挑战却一点都不少,尤其是在集流盘和封口的激光焊接上。当前大圆柱电池多采用全极耳的设计,相比传统的单极耳、双极耳点焊,转变为全极耳与集流盘面焊,焊接工序更多,焊接难度更大。

因为集流盘靠近电芯,激光焊接产生的额外热量可能会破坏电池隔膜或其他内层材料,影响电池导电性能和寿命。而在封口焊接上,高速转动的工况下,对焊接精度的要求更高,激光焊接很容易造成壳体的镀镍层掉落,从而导致壳体更易生锈。

圆柱电芯装配线 / 联赢激光

正因如此,激光焊接设备厂商也专门针对大圆柱电池开发了专用的解决方案。比如联赢激光于去年发布了4680大圆柱电池高速转塔焊接技术,高速转塔焊接台搭载联赢激光自主研发的转塔机构和飞行焊接技术,解决焊接和自动化的难题。2024年,联赢激光完成了4695圆柱电池的焊接机研发和五合一焊焊接机研发,其中五合一焊焊接机可以满足圆柱电池不同焊接工序的激光焊接需求,实现高速焊接。

更多用于新能源产业的金属成型和自动化焊接解决方案,将于明年3月举办的2025 ITES深圳工业展上集中亮相,欢迎大家莅临现场参观!