12英寸晶圆厂频频落地,半导体设备自动化的泼天富贵要来了

【导语】 在不少人的第一印象中,珠三角的集成电路产业成熟度远不如占下“半壁江山”的长三角地区。

在不少人的第一印象中,珠三角的集成电路产业成熟度远不如占下“半壁江山”的长三角地区。珠三角城市拥有中国消耗芯片最多的一批客户,既有华为、Vivo、OPPO等智能手机厂商,也有TCL、创维等企业组成的显示产业集群。

但要说集成电路产业规模的话,珠三角集中在芯片设计上,且企业规模普遍偏小,更不用说大短板的制造环节了。在今年初发布的《广东省培育半导体及集成电路战略性新兴产业集群行动计划(2023-2025年)》中,就提到了制造能力提升这一重点工程,并指出大力支持技术先进的IDM和晶圆代工企业布局研发、生产和运营中心,重点推动12英寸晶圆线项目建设。

如今广东的12英寸晶圆厂可不算少了,能够实现规模化量产的12英寸晶圆线就有3条,第四条尚在建设中,分别是中芯国际、华润微电子、粤芯半导体以及增芯科技的产线。

由此可以看出,尽管大湾区发力晶圆制造较晚,但决心与行动不容置疑。可要想打造“造芯强省”,解决半导体制造设备的供应只是第一步,要想切实提高产量、产能利用率和良率,还差一整套AMHS(自动化物料搬运系统)。

洁净室里的全自动传输设备

12英寸晶圆厂可以说是半导体制造自动化程度的巅峰,以台积电为例,从发展至今,台积电经历了两次自动化程度的飞跃。一次是90年代从纯手动进化至半自动化的8英寸厂,接着再演化至12英寸厂的全自动化。

如今的12英寸晶圆厂内,已经实现了机台自动化、派工自动化、搬运自动化和测试自动化,除了需要厂务工程师进行一些生产线监控和维护工作外,基本不再需要人为的介入。

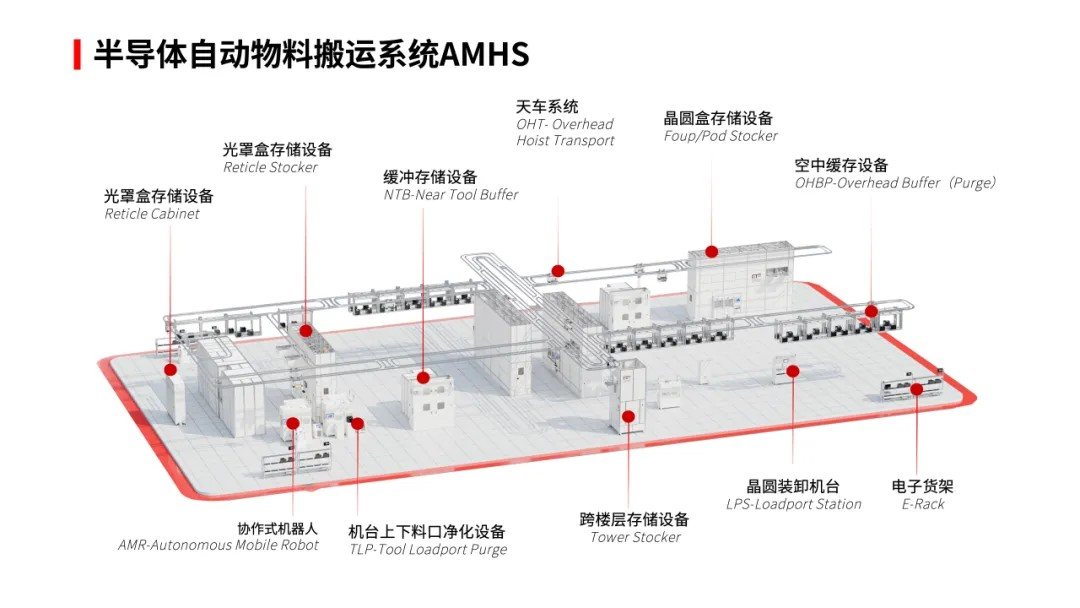

AMHS各个组件拆解 / 弥费科技

为了实现其中的搬运自动化,就需要配备一整套AMHS系统。在晶圆厂的固定投资中,AMHS往往只占3%到5%左右,但带来的生产效率提升,却是无法估量的。一个完整的AMHS系统包括传输设备、存储设备、净化设备及软件系统。

自动化物料搬运是衔接半导体多道加工流程的典型工序,最关键的传输设备包括半导体上下料设备(EFEM)、移动机器人(AMR/AGV)和天车(OHT)等。相较于其他通用自动化设备,必须满足洁净室环境的严苛需求。至于在12英寸晶圆厂中,天车是实现全自动化最核心的传输设备,AMR/AGV只能起到补充作用,无法彻底替代效率更高的天车。

从6英寸发展至现在的12英寸,晶圆面积越来越大,单个晶圆厚度还是只有725微米,平均重量却增加至125g,晶圆盒的重量更是超过10kg。因此AMHS系统也经历了一轮升级,节拍、稳定性和精度全面提升。要知道,将晶圆精细加工成芯片,总共需要经历1200个流程,且经历减薄后的晶圆厚度更低,设备高速传输的同时,需要尽可能地做到低振动水平。

可目前在解决方案供应商的选择上,依然是以日企为主,国产设备的普及率甚至只有个位数。以8英寸/12英寸晶圆厂所用的天车系统为例,基本是由大福、村田机械提供的产品。这是因为日厂入局较早,在天车这种搬送装置上积累了不少专利。

OHT天车 / 大福

在半导体制造前道工序所用的AMHS中,又以直接采用定制化的全套系统方案为主。所以哪怕单套系统价格上亿,还有后续昂贵的维护和服务费用,交期不稳定,国内的晶圆厂也只好硬着头皮掏腰包。值得庆幸的是,随着国内厂商加大研发投入,国产化替代已经“支棱”起来了,新建的12英寸晶圆厂选择更多了。

AMHS国产化替代加速

尽管起步较晚,但还是有不少国产厂商选择在AMHS充分发力。新松机器人旗下的中科新松就自主研发了不少适用于半导体线边物流的核心机器人产品,比如ARV、AMR和RGV等。除此之外,中科新松还专门建立了百级洁净室,并将其投入半导体生产环境的相关测试上去。

还有新松机器人投资的新施诺半导体设备公司,由于吸收了全球排名第四的韩国AMHS供应商SYNUS,结合中韩团队的产品和技术研发,也发布了全新的第五代天车系统。第五代天车系统结合国内外先进的技术经验和软件优势,在运动流畅性、稳定性、装载时间、低震动性等性能上相较上一代产品有了飞跃提升,直行运行速度可达5.3m/s,转弯速度可达1m/s,运行过程振动控制在0.5G内,重复定位精度±1mm,稳定度重要指标MCBF超过5万。

国内另一大AMHS厂商为弥费科技,广东芯粤能半导体的8英寸晶圆厂AMHS就是由其交付的。今年弥费科技又成功完成了安徽某12英寸晶圆厂的AMHS整厂订单交付,成了为数不多能够导入12英寸晶圆产线的AMHS供应商。在该项目中,弥费科技架设了1.8km的无线供电轨道和近40台的天车。

移动式机器人 / 达明机器人

在2024ITES深圳工业展的机器人及自动化设备展现场,我们也发现越来越多的国产机器人厂商进军半导体行业,比如节卡机器人、达明机器人和长广溪智能制造等。其对应的协作机器人、AMR等解决方案均获得了SEMI S2的安全认证,为半导体物料上下料和转运提高了生产效率。

相较于天车这样需要整厂部署的AMHS方案而言,协作机器人和AMR更适用于单个工艺流程的自动化改造,尤其是在封测厂。比如协作机器人就可以用于具备多维高速搬运要求的新一代芯片封装视觉上料机,而AMR则可以解决晶圆搬运周转卡塞的问题。

-1698134847696.jpg?x-oss-process=style/watermark)

-1705282912130.JPG?x-oss-process=style/watermark)