大众、奥迪都选择的激光电弧复合焊,有多厉害?

【导语】 激光电弧复合焊如何替代激光焊接,为汽车大企降本增效?

QYResearch调研显示,2021年全球激光焊接设备市场规模大约为106亿元人民币,其中中国占了24%的市场份额。预计2028年全球激光焊接设备市场将达到186 亿元,2022-2028期间年复合增长率(CAGR)为8.3%。

激光焊接市场需求增大,在一定程度上推动了技术的发展。以汽车铝车制造为例,汽车铝车身从传统焊接到激光焊接再到激光电弧复合焊,工艺逐渐升级更替,加工效果也随之提高。大众汽车辉腾系列车型所有的车门都采用了激光电弧复合焊接工艺;德国奥迪汽车中,全铝车身关键部位的焊接也采用了激光电弧复合焊。

单纯激光焊接弊端凸显

与传统焊接方法相比,激光焊接由于功率密度高、焊接速度快、焊缝深宽比大、热输入量小、热影响区小以及焊后变形小等显著优点,已得到广泛的应用。

然而,单纯激光焊接存在一定的局限性:

受光束质量、激光功率的限制,激光束的穿透深度有限,现有的高功率高光束质量的激光器价格昂贵;

采用高功率激光焊接过程中,等离子体控制困难,由于激光焊接过程中形成的等离子体对于激光的吸收和反射,降低能量利用率,导致焊接过程稳定性恶化;

激光焊接熔池凝固速度快,易于产生气孔、冷裂纹,同时合金元素容易偏析,出现热裂纹缺陷。

针对这些问题,20世纪70年代末英国学者Steen首先提出了激光电弧复合焊接的概念,并成为焊接领域研究的热点。一直到现在,激光电弧复合焊接工艺已经被广泛应用。

激光电弧复合焊有效降本提效

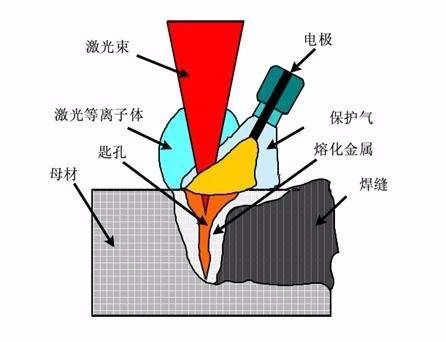

激光电弧复合焊(HLAW)是将两种物理性质和能量传输机制截然不同的高温热源复合在一起,共同作用在材料表面,从而实现对材料加热完成焊接的过程。作为先进的连接技术,激光电弧复合焊接具有独特的技术优势:

激光电弧复合焊示意图

降低焊接成本。熔融金属表面的反射率要比固态金属表面的反射率低。当激光辐射到母材的液态熔池时,母材能够吸收更多的激光的能量,提高熔化深度。这就意味着降低了激光器的功率等级,提高效率,从而降低焊接成本。

改善焊缝外观。激光与电弧复合焊接所形成的较大熔池,可以改善熔化金属与固态母材的润湿性、消除焊缝咬边现象。

减少焊接缺陷和改善微观组织。复合热源焊接时能够有效地减缓熔池金属的凝固速度,使相变能够充分地进行,有利于焊接熔池中气体的逸出,提高焊缝质量。减少气孔、裂纹、咬边等缺陷。

焊接过程更稳定。当激光电弧复合焊接时,由于激光和电弧之间的作用使焊接过程变得非常稳定,甚至可以实现无飞溅焊接。

焊接效率大大提高。激光与电弧复合能够提高焊接速度,而且与常规弧焊相比,输入量较小,因此热影响小,这就意味着焊后变形量较小,相应的焊后处理表面工作减少,工作效率提高。

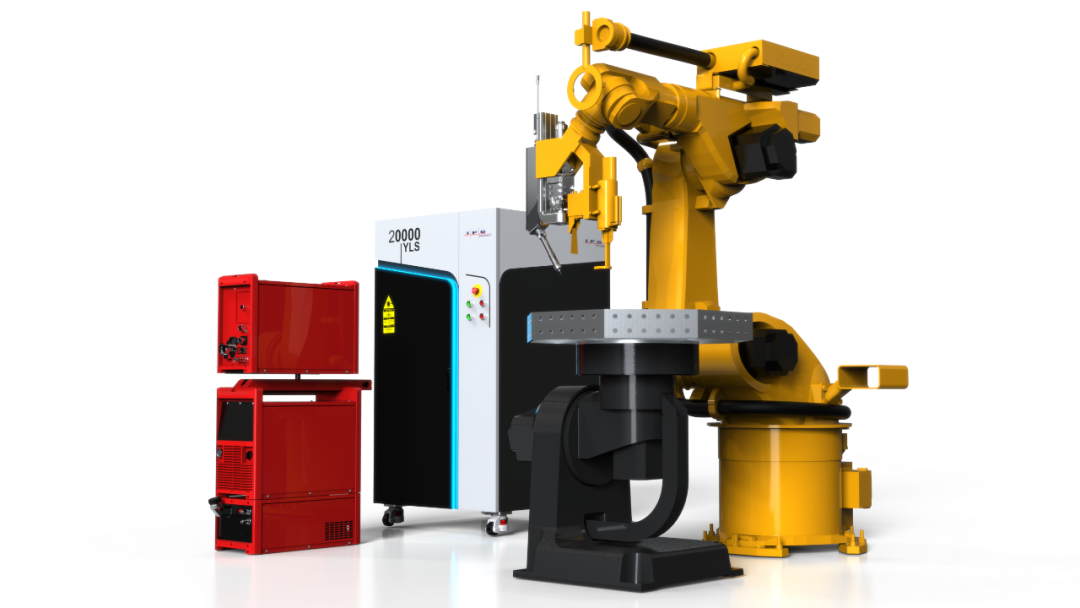

奔腾激光20KW激光电弧复合焊接机

不止于汽车,还有广阔应用领域

随着“中国制造2025”行动纲领和“一带一路”战略的深入实施,制造业对自动化,智能化生产模式的需求日益增长,激光加工应用也从一开始的食品、纺织、电子等轻工业领域,拓展至汽车、船舶、航天航空、轨道交通、高铁、钢结构等重工业领域。

船舶制造行业

在船体建造中,焊接工时约占船体建造总工时的30%-40%;成本约占总成本的30%-50%。在国内,外高桥造船厂、招商重工船厂、广船国际等均引进了德国IMG的激光电弧复合焊接设备;渤海造船厂、沪东船厂等均建成了激光电弧复合焊接工作站;将激光电弧复合焊技术引入到船体制造中。

工程机械行业

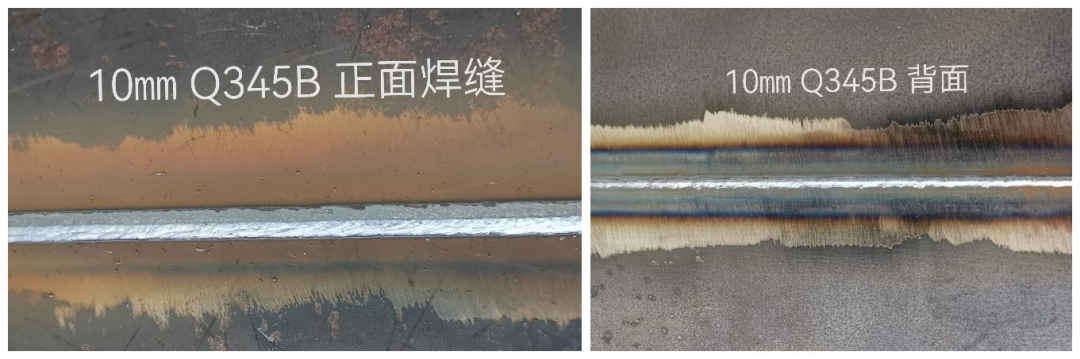

目前徐工、三一重工等吊臂焊接均采用激光电弧复合焊接工艺。该工艺可以稳定高效地实现起重机吊臂主焊缝单面焊双面成形,且该工艺对吊臂焊缝接头的间隙、错边等实际工况适应能力强。在实际的工程应用中速度可以达到1.2m/min无坡口焊接。

10mm 厚Q345B单面焊双面成形

轨道交通行业

焊接作为铝合金车体各部件的重要连接形式,其焊缝静力强度与抗疲劳强度直接影响着车体的结构完整性和运营安全性,同时也制约着轨道交通车辆的进一步提速。目前,南车和北车多个生产基地均引入了激光电弧复合焊设备用于车体铝合金部件焊接。

2022.6.27-30,ITES深圳工业展“金属成形机床展”将在深圳国际会展中心(宝安新馆)继续以市场应用为导向,以“自动化、智能化、数字化”为主题,展品涵盖金属板材/管材加工技术全产业链,为企业提供个性化智能化解决方案及发展新趋势,满足工厂现在或未来对高品质、少量多样及降本增效等加工需求。

-1698134847696.jpg?x-oss-process=style/watermark)