高铁用多个第一告诉世界:中国制造的真实水平在这

【导语】 各项夺取世界第一的高铁,它的制造工艺你了解多少?

截至2021年,中国高铁总里程已近4万公里,占世界高铁总里程60%以上,100万人口及以上城市高铁覆盖率达95%,商用运营时速排行世界第一(350km/h)。

中国高铁万箭齐发

中国高铁的快速发展,不仅提高交通效率,也将中国的经济向前发展推进,比如带动了沿途站点城市经济发展,尤其是缩短中西部地区跟沿海城市的贫富差距。

其次高铁的大规模普及以及成熟,也是对中国轨道交通装备制造、乃至整个工业制造领域逐渐升级的体现,让我们从高铁的制造过程中,或许就能窥见一二?

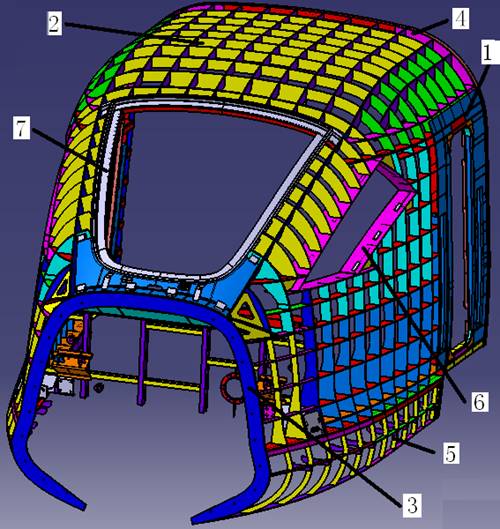

高铁部件组成主要包含车体、转向架、车下车顶设备、车内设备等 ,其制造过程涉及到材料技术、精密钣金、机加工、激光焊接、紧固件、控制系统软件等全工业制造领域。

首先,对于高铁动车组的车体部分来讲,由铝合金件拼焊成整体骨架,拼焊部分也包含高铁车身的外端墙内端墙,再对拼焊后进行打磨,完成后与跟车身底架、转向架组装,而后接线,最终进行落车,测试,投入使用。

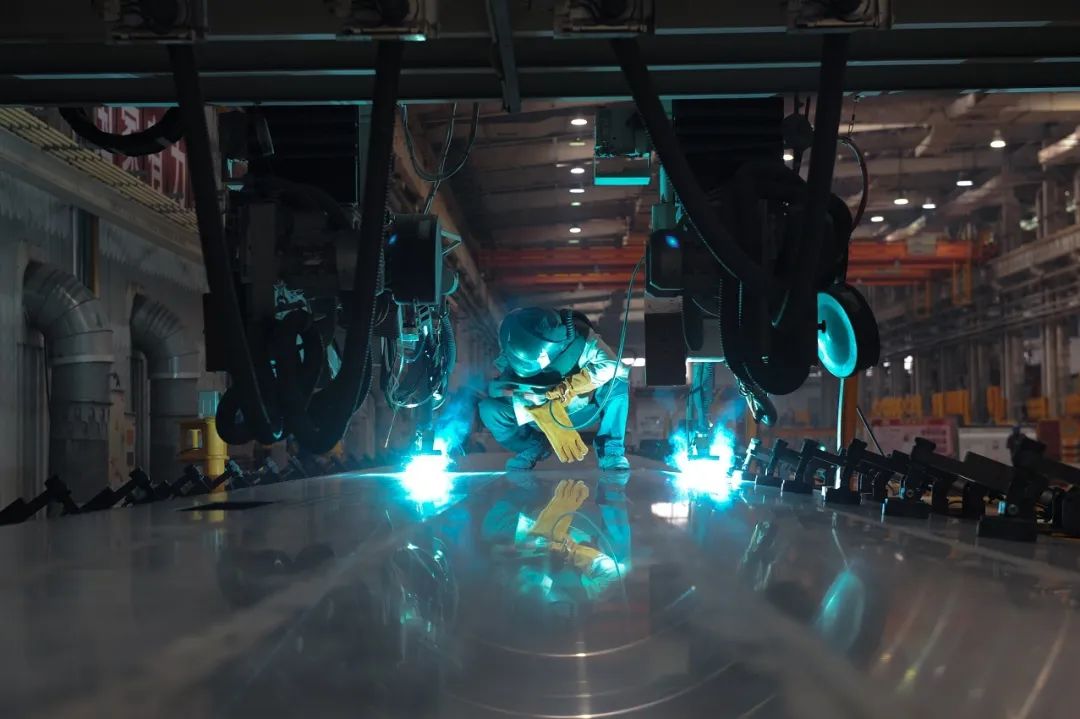

其中车身部分的加工难点在于——列车在高速下会车和出入隧道时,会生出巨大的空气压力波,这主要由车体来承受,车体必须确保安全性和气密性。这与焊接工艺息息相关,车体又分为中间车和头车,最难制造的头车采用手工组焊,尤其对尺寸规定更加苛刻。

中间车是基础车,分为底架、侧墙、车顶、外端墙、内端墙等,分别制作。车顶、外端墙及内端墙由板材激光切割后,车体加工中长焊缝采用机器人对钣金组焊拼接,小部位人工焊接。表面的焊缝大小对气密性影响甚大,所以对切割车体的激光切割设备加工精度要求不小。

.jpg.png)

另外,车体的侧墙和地板则采用双工位数控加工中心进行整体加工,尤其车身地板的部分加工定位精度要求达微米级,以确保车体的整体加工精度。

而车体总组成采用焊接机器人,同时具有打磨、铣削等辅助功能,许多类似的非标设备都是中国中车公司自己研发的。车体在焊接的过程中,都在不断地进行调直打平,打磨几乎和焊接一样重要,为了消除应力,保证车身的平整度,也关乎着高铁高速运行中的安全性和气密性。

发那科机器人焊缝智能铣削打磨应用方案展示

高铁列车车体部分完成,再装上转向架、接线,进行总组装、落车,完成落车后的车辆,最后进行单车的称重、淋雨、保压、耐压和气密等一系列试验,就即将完成一列高速列车的生产,具备上线运营的条件,全新的高速动车组列车听候安排等待调度命令,出了厂区的专用线进入运营线路,开启新的征程。

高铁的迅猛发展,中国制造业功不可没,无论是机加工设备企业、还是钣金激光加工设备企业,中国制造业企业的整体水平在不断提升,中高端制造业的转型升级是未来发展的趋势,当前人口红利在消失,特斯哥预测,未来会是数字化的天下。

期待2022年3月30-4月2号我们深圳见。

展 会 咨 询

黄先生

15219506327(同微信)

0755-88600465

huangqicheng@simmtime.com

-1698134847696.jpg?x-oss-process=style/watermark)