刀具制造技术新发展 众多知名企业竞相推出3D打印刀具

【导语】 加工制造对精密度和效率的要求越来越高,这让刀具企业正在产生越来越多特殊的刀具设计需求。如果采用传统的方法生产,过高的制造难度和成本最终只会让这些刀具只存在于纸面之上。而随着3D打印技术的运用,这一难题得到了很好的解决。目前众多世界知名

随着3D打印技术的发展和成熟,传统加工制造业的核心元素之一刀具也开始在自身的生产中运用该项技术。近几年,越来越多的刀具公司开始利用增材制造生产刀具和相关产品,如山特维克可乐满、肯纳、高迈特、号恩、钴领等世界上著名刀具制造商,已将金属3D打印技术应用到个别类型刀具的生产中,从而实现刀具性能的提升,或实现传统制造工艺无法实现的特殊刀具。

山特维克可乐满

去年,山特维克推可乐满出了其第一款3D打印刀具——钛合金铣刀CoroMill390。为了实现给刀具减重,山特维克经过验证之后发现通过3D打印技术实现的轻量化设计是最佳的途径。得益于3D打印技术的优势,山特维克重新设计并优化了超轻CoroMill 390的刀体,在保证足够刚性的前提下,尽最大可能去除多余的材料,达到减少重量的目的。该型刀具重量仅为50g,约为同尺寸钢制刀体重量的1/7,这使得刀具在加工长悬伸时的性能得到提升。

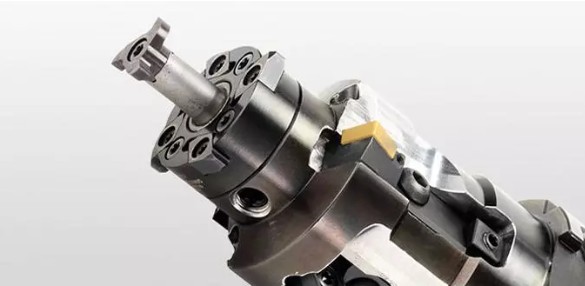

山特维克可乐满3D打印钛合金铣刀CoroMill390

肯纳金属

作为刀具企业,肯纳金属已经建立了自己专业的3D打印业务。肯纳金属将运用在材料和3D打印方面积累的相关技术,制造耐磨、耐腐蚀和高温性能的复杂零部件与刀具。比如此前肯纳金属就针对新能源汽车零部件专门开发了一款3D打印的镗孔刀具。这款3D打印刀具其重量是传统工艺的一半,同时仍然满足铝合金电机镗孔的精度、圆度和表面光洁度要求。并且该型刀具内部还有相应的3D打印冷却通道,这一结构最大限度地提高生产效率和刀具寿命。

号恩刀具

号恩也意识到了3D打印技术带来的优势和竞争力,并开始应用该技术,开展刀具快速原型或直接制造特殊刀具和刀柄的工作。据了解,号恩所有的刀具制造中的3D打印工艺都是由本公司独立完成的。正因如此,号恩能够迅速响应客户要求,可以根据客户的需求生产各异的刀具,包括根据客户需求结合增材制造技术的优势和特点,设计特殊的刀具结构,并选择合适的粉末参数。目前为了更好的运用3D打印技术,号恩也正在筹建一个新的“增材制造”生产部门。

号恩运用3D打印技术制造的特殊刀具

钴领刀具

德国钴领在3D打印运用上也颇有成就,也采用Markforged金属3D打印技术优化刀具的重量和内部几何形状,从而更快、更便宜地制造其定制化的刀具。钴领通过Metal X 3D打印机制造了H13工具钢铣刀并将其投入生产。该铣刀有独特的设计以提高效率,新设计的刀具可将零件的重量减少60%,将成本减少75%。

高迈特集团

作为世界领先的精密切削刀具供应商,高迈特也正在使用雷尼绍的金属3D打印技术生产创新型切削刀具系列。3D打印技术让高迈特生产出了传统方法几乎无法完成的几何形状,而这些特殊的形状有利于高边刀片的布局,让每把刀具能装载更多的刀片。并且与传统铣刀相比,高迈特3D打印的铣刀凹槽大大缩短,这些改变意味着刀具可帮助用户大幅提高生产效率。

高迈特3D打印刀具

当前加工制造对精密度和效率的要求越来越高,这让刀具企业正在产生越来越多特殊的刀具设计需求,如果采用传统的方法生产,过高的制造难度和成本最终只会让这些刀具只存在于纸面之上。而随着3D打印技术的运用,这一难题得到了很好的解决。使用3D打印技术不但可以加快特殊刀具的生产,更让刀具内部和外部几何形状设计的自由度空前提高,内部优化的冷却水道路径的功能可确保通过单独的水道为每个刀沿准确提供冷却液,同时本体的外部设计有助于确保有效清除刀具端面的切屑。可以说从刀具领域的应用效果来看,3D打印技术正越来越深度的介入到高附加值零部件直接制造领域,相信随着技术的进步,3D打印技术将能为刀具行业带来更多的惊喜。

-1705282912130.JPG?x-oss-process=style/watermark)