4.4万架民用客机订单来袭,机床厂商备战航空零部件加工

【导语】 随着民用航空完全恢复,并超过疫情前的需求,波音预测未来20年飞机交付量将增长3%,未来20年全球需要4.4万架新的民用飞机,而这4.4万架潜在订单中,仅中国就支撑起了20%的需求量。

随着民用航空完全恢复,并超过疫情前的需求,波音预测未来20年飞机交付量将增长3%,未来20年全球需要4.4万架新的民用飞机,而这4.4万架潜在订单中,仅中国就支撑起了20%的需求量。空客也在近日发表预测,未来20年,中国将需要9520架新客机和货机。只有航空航天零部件制造商才知道,这看起来不算多的订单量,意味着多高的营业收入。那么对连接器模具带来了哪些挑战呢?

可要想入局民用航空航天制造,还要做到稳定来单,首先面临的莫过于前期高端精密加工装备的投入,尤其是能够加工大型航空零部件的五轴联动机床。相较于其他行业的零部件,航空航天的发动机零部件、机翼和机身结构件,多为钛合金、铝合金和耐热合金等难加工零件,对现代五轴机床在联动特性、稳定性、材料去除率、创新的工艺设计带来了更多的挑战。

航天零部件加工

是对机床厂商的一场大考

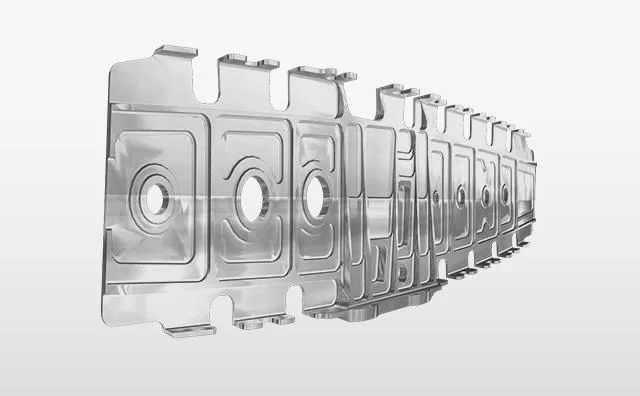

现在民用航空设备为了追求轻量化,开始大量采用整体薄壁结构的设计,导致零件具备几何尺寸大、结构与面形复杂、壁厚小,过度圆角半径小等特征,同时对加工精度和表面完整的要求进一步提高,典型的难加工零部件就包括飞机机身整体梁框、整体壁板、翼肋等。

飞机的翼肋作为机身结构中关键的承力部件,主要用于支撑机翼蒙皮、传递载荷并维持气动外形。但翼肋的五轴加工是航空航天制造中的一个复杂环节,由于翼肋的结构特点、加工精度要求和材料特性,加工过程中存在诸多痛点。

比如翼肋通常由铝合金这类高强度轻质材料制成,加之翼肋又是薄壁结构,包含了多个型腔。所以必须选择专用刀具,五轴机床则必须采用高速主轴,才能提供尽可能高的材料去除速率,做到高效加工。

另一大难点就是发动机零部件的加工,航天发动机被誉为“工业皇冠上的明珠”,也是衡量一个国家高端制造集成技术的标准。近年来我国已经在航天发动机上实现了从零到一的突破,也迎来了巨量需求。以中国航发为例,仅在刚结束的珠海航展上,就签署了1500多台航空发动机采购合同,收获了超过100亿的订单。

而航空发动机中,大直径的叶盘、叶轮和叶片是最耗时的工件,往往需要五轴机床连续工作数十个小时,才能完成单个零件的加工。针对这类复杂零件产品要想实现铣削、镗孔、钻孔等多工序的高效加工,势必要进一步提升扭矩,才能缩短加工周期。

从以上要求就能看出,为什么不是所有五轴机床厂商都选择进军航空航天市场了,机床的刚性、承重、稳定性、主轴性能在此缺一不可。即便是民用航空市场,其要求也不会有半分降低。但在百花齐放的全球机床市场上,仍有不少品牌手握着航空航天市场的“入场券”。

2025 ITES深圳工业展上,以下这些具备航空航天大型零部件加工硬实力的机床品牌也将一一亮相现场,重磅展示先进的精密零部件加工的解决方案。

航天零部件加工的王牌五轴

▷山崎马扎克VORTEX HORIZONTAL PROFILER

山崎马扎克的卧式五轴加工中心VORTEX HORIZONTAL PROFILER,是加工大型航空铝制部件的理想选择。其机床的工作台宽为 4000 mm × 1250 mm,最大承载重量为 3000 kg,适合航空零部件的加工应用,特别是翼肋等机翼结构件。

其中VORTEX HORIZONTAL PROFILER 160 XP搭配30000rpm转速、120kW连续额定功率的高速、高输出主轴,有助于将高速运转时的振动降至最低,提升了加工表面的光洁度,延长了刀具寿命。此外,该机床也可选连续额定83N·m的大扭矩主轴。

▷牧野MAG1

牧野的MAG系列五轴卧式加工中心是中大型铝质机体零件加工的理想之选。MAG1将主轴的速度和功率与机床平台集成在一起,提供快速精确的轮廓加工能力,同时将主轴切削总时间的百分比更大化。将与零件生产相关的过程变量的数量和设置的数量都更小化。

MAG1采用业界领先的专有主轴设计,其主轴功率高达130千瓦,转速可达33000转,相比传统设备提升约50%的加工效率。MAG1还可以配置牧野高度灵活的MMC系统中的自动托盘传输和存储系统,可以延长无人值守的操作时间。航空零部件厂商加德纳航空,就在其成都工厂全套引进了牧野的卧式加工中心MAG1及柔性加工系统。

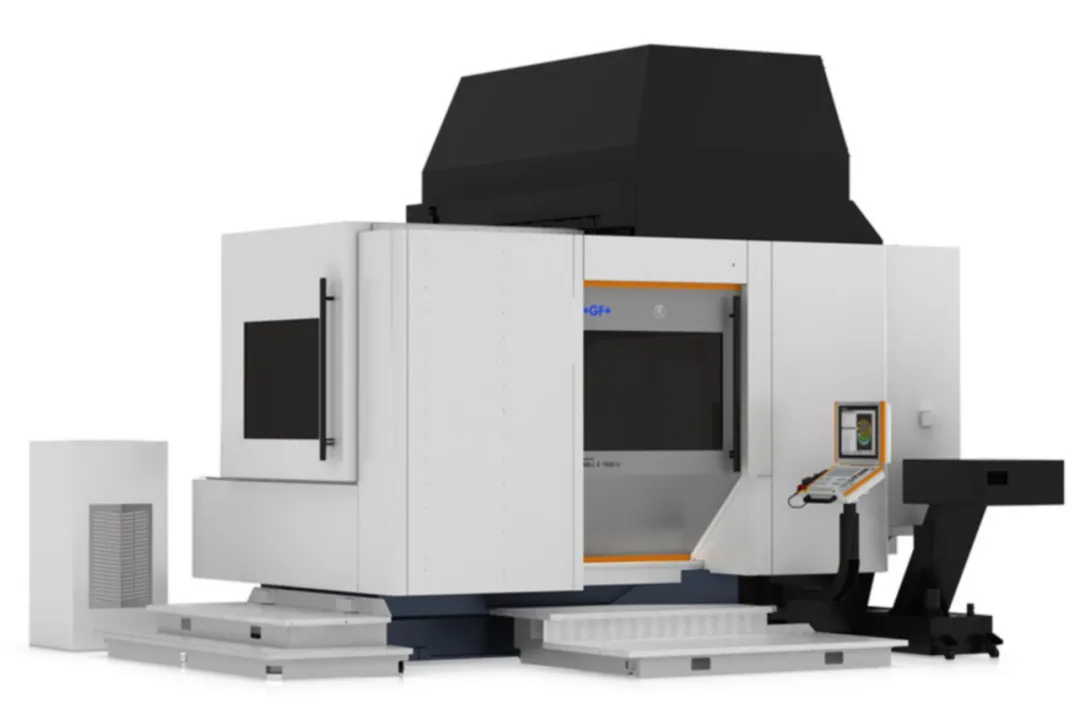

▷GF加工方案Mikron MILL E 1900 U

GF加工方案的MIkron MILL E系列, 是国内市场保有量最大的五轴联动加工中心系列产品。而Mikron MILL E 1900 U系列铣削加工中心,则是针对大型部件和模具推出的高效加工解决方案,以满足客户在通用机械、航空航天和汽车行业对高表面质量零部件生产的需求。Mikron MILL E 1900 U搭载高性能Step-Tec主轴,最高转速可达24000rpm,车铣复合加工的设计,让其可在一台机床上进行重切粗加工和高表面质量的铣削加工及车削加工。

▷北京精雕JDSR1000

JDSR1000作为目前北京精雕集团最大的五轴精密加工中心,关键特征的加工精度可以达到微米级。JDSR1000采用定梁龙门设计+倾斜轴摆头的结构运动布局形式,可实现主轴立、卧姿态或其他角度转换,工件最大承重1500kg,最大工件尺寸Φ1000x700mm,适用于中大型的模具零件、叶轮、叶盘、机匣、框架等零件的五轴加工。JDSR1000配置了精雕自产的高速精密电主轴(最大输出扭矩53N·m)以及容量达68把的大容量刀库,支持 HSK-A63刀柄的使用,实现钻、铣、镗、铰、攻等复合加工。

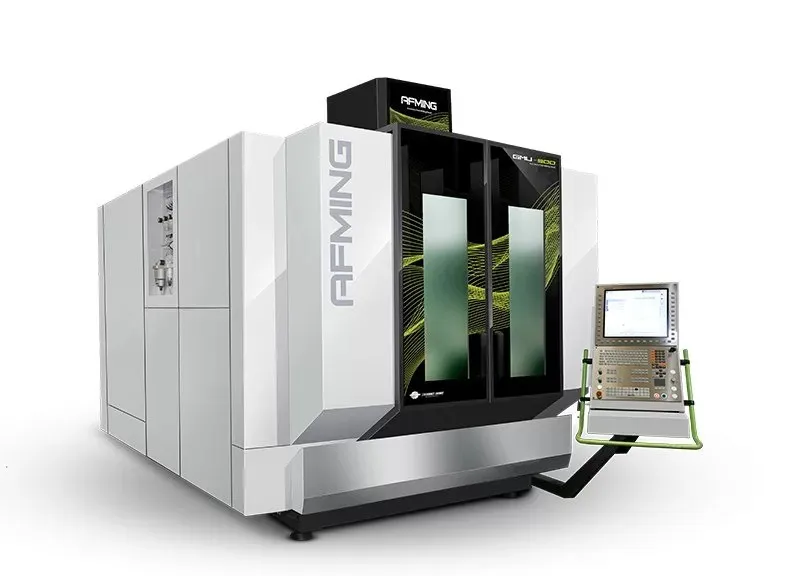

▷埃弗米GMU-900

埃弗米的GMU-900是市面上为数不多能胜任重型铣削加工的五轴联动加工中心,通过搭载德国高端主轴技术及高刚性大扭矩的齿轮传动A/C摇篮转台技术,A轴扭矩4142N·m,C轴扭矩1950N·m,定位精度和重复定位精度分别为8角秒和5角秒,最大承载能力1000kg。面对民用航空叶轮、叶片等钛金属、高温合金,GMU-900能够高效完成复杂零件的铣削、镗孔等多工序加工,缩短复杂零件的生产周期,实现优质、高效制造。

▷创世纪V-800U

创世纪的中大型立式五轴加工中心V-800U,采用高刚性动梁龙门式结构, X\Y\Z三轴配置THK滚柱导轨、NSK高速丝杆,保证更好的传动精度及稳定性。V-800U采用Y轴双驱,A轴双驱结构,标配18000转HSK-A63高速电主轴、精密级滚柱线轨及中控冷却丝杠、40T刀臂式刀库。搭配自主设计的高刚性DD直驱转台结构,可用于航空航天领域的发动机机匣、叶片、叶盘的加工。

2025 ITES深圳工业展上,超过2000台(套)以上的高端数控机床现场展示,覆盖航空航天、新能源汽车和医疗器械等产业链的零部件加工解决方案。山崎马扎克、GF加工方案、哈斯、北京精雕、普拉迪、创世纪等国内外顶流机床品牌悉数携新品到场,欢迎莅临现场与原厂工程师共商零部件加工最优解!