78万吨动力电池的回收市场,自动化企业怎么入局?

【导语】 @自动化企业:来活儿啦

纯电动车近期风头正盛,随着不断有新的动力电池被研发出来,旧一批动力电池也迎来了“退休”。据报道,2020年我国动力电池累计退役总量达到了约20万吨,而到2025年这一数字将升至约78万吨。

种种迹象表明,纯电动车正在催生另一个千亿级市场——动力电池回收。据东方证券研报测算数据,预计到2025年,中国动力电池回收利用市场规模有望达到370亿美元。光大证券3月研报认为,三元与磷酸铁锂电池回收在2030年将形成千亿市场规模。

动力电池如何回收?

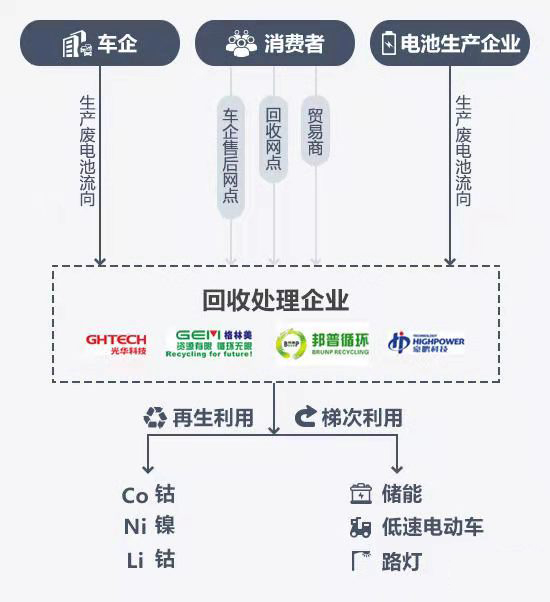

目前,退役动力电池的利用有两种形式:一是梯次利用,对废旧动力电池进行必要的检测、分类、拆分、修复或重组,将其应用至其他领域;一是再生利用,对废旧动力电池进行拆解、破碎、分选、材料修复或冶炼等处理,进行资源化利用。

动力电池回收流程

锂电池是目前电动车上最常用的电池种类之一。锂电池的使用具有一定的生命周期,即使进行梯次利用,最终也要报废。锂电池由壳体,正极(铝基片),负极(石墨与铜基片),电解液,隔膜等组成。如不进行拆解及分选,无法回收废旧电池中的有价材料及成分,即使进行分离,也无经济意义。因此动力电池的拆解技术尤为重要。

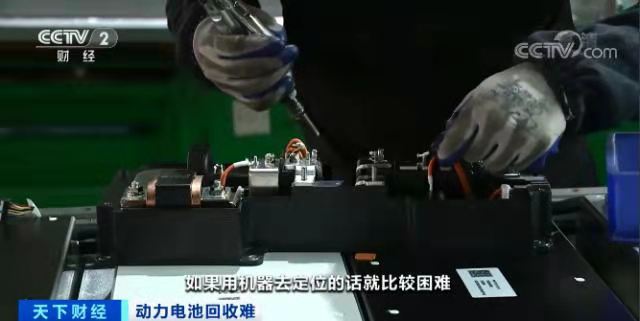

动力电池拆解亟需实现自动化

退役动力电池的拆解是一个危险性较强且劳动密集型的工作,目前我国大部分废旧动力电池回收利用企业对动力电池的拆解还是停留在人工拆解或者半自动化阶段,全自动电池拆解机械匮乏,拆解效率低下。

随着退役动力电池的回收利用技术的逐步完善,国内外研究动力电池拆解技术的目的是在于实现自动化作业,减少人工拆解的安全性隐患,使得动力电池拆解工序做到自动化、柔性化、高效化、安全化。

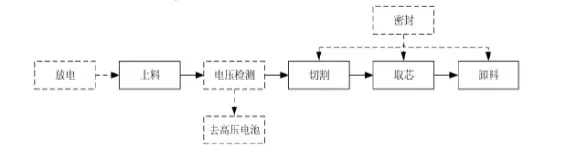

目前,业界对于全自动动电拆解流程的研究如下图所示,主要包括放电、上料、切割、取芯、卸料,部分拆解装备设有安全、环保系统。

全自动 动电拆解流程

下面特斯哥主要聊聊上料、切削和取芯环节对自动化企业的机遇。

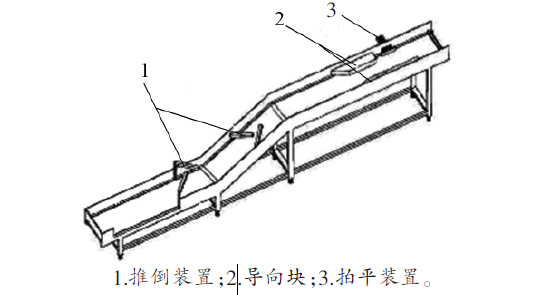

上料装置的研究现状

上料装置是全自动拆解装备的第一道工序,通过上料装置将动力电池传送至切割工序,现有的上料装置主要有传送带、机械手、智能仓、链条等。

无序上料装置

目前,专门针对动力电池全自动拆解上料的自动化设备较少,但是在电池模组组装上优秀的自动化设备很多,例如2021 ITES深圳工业展上川崎机器人展出的解决方案,“轻型高速RS007N机器人”的重复定位精度可达±0.02mm,与“双臂duAro机器人”分工协作,实现电池模组单元内部组件的分拣、组装及拆分等作业。

2021 ITES川崎机器人展台

此外,还有东芝机器人的“高负载SCARA机器人+协作移动机器人”,主要应用于新能源电池及其他(搬运、码盘、输送)等,搬运精度达到±0.01mm,具有高负载、高效率、生产柔性高等特点,能极大的节省人力。

2021 ITES现场图

艾利特的“传动带跟踪抓取”解决方案也能够使产线升级变得更加灵活高效。2台艾利特EC63协作机器人分别搭载慧灵电爪和大寰电爪,其中1台EC63完成将治具中的产品(纸盒)移载到皮带输送线上的动作,另一台EC63完成跟踪抓取的动作,并将产品放回治具。

艾利特EC63协作机器人

切割、取芯装置的研究现状

动力电池单体采用的是壳芯一体化结构,由内部电芯、钢或者铝外壳组成,外壳分为上端部、底部、侧面等,其中上端面设有电极头,极头通过极片与内部电芯连接。动力电池拆解的切割方式在不同的拆解装备上各有不同。

对此,专注于电池综合回收科技创新型企业赛德美自主研发了一套领先国内的全自动拆解线。单体电池进入拆解线后,经过破碎、识别、分离等工艺,把每块电池吃干榨净:电池外壳的铜箔铝箔属于有色金属材料,电池隔膜是铝箔或塑料,电池的正极、负极破碎成正极粉和负极粉,废电解液交由有资质的专业危废公司处置。

电池包柔性兼容拆解生产线

动力电池拆解装备自动化程度相对较高,但智能化水平较低,目前大部分自动化动力电池拆解装备对于连续上料装置的开发程度不够,极少部分有电压检测系统,这导致设备存在一定程度的安全隐患。今后的动力电池拆解设备会向多功能、智能化、无害化等方向发展。

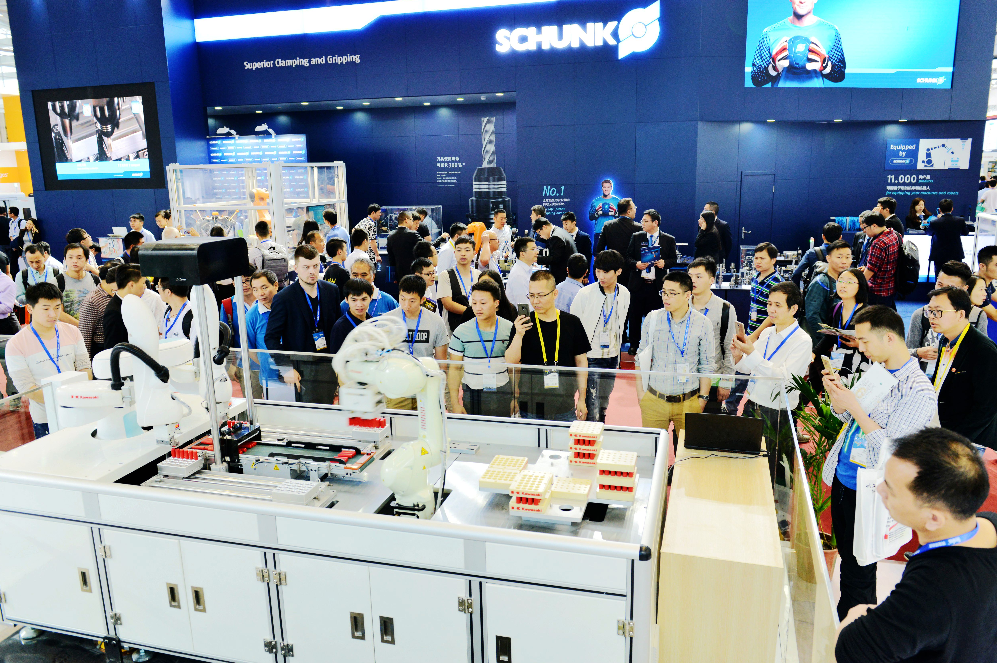

ITES深圳工业展旗下的机器人及自动化设备展览会,汇聚更多国内外领先品牌,包括各类工业机器人/机器人应用方案、3C装配自动化产线、智能物流与智能包装解决方案、机器视觉及应用方案、供料自动化、机器人执行机构及传动运控集成方案等多个特色专区,为各行业用户展示前沿技术与先进的解决方案。