美国运用增材制造技术制造核反应堆堆芯原型

【导语】 橡树岭国家实验室这次在核能领域运用增材制造技术的成功,无疑意味着增材制造技术在核能领域应用的一大突破,可能将为核能产业的发展开拓出一条崭新的道路。

据外媒体报道,美国橡树岭国家实验室(ORNL)按照“转型挑战反应堆(TCR)示范计划”,通过增材制造技术做出了核反应堆堆芯原型,全程仅用了3个月。

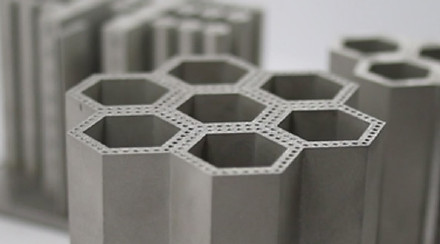

核反应堆堆芯原型

增材制造为核能行业带来新动力

据世界核能协会统计,全美共有98座核反应堆分散在30个州,在无碳排放的情况下能为国家供应20%的能源。但是,这些核反应堆绝大多数是在半个世纪前制造的,在技术层面上可以说是非常过时了,而且当中最“年轻”的核反应堆也是十几年前建造的。可想而知,这98座老旧的核反应堆在技术迭代更新及许可证期限将至的两面夹击之下,继续供能20年左右就要退休了,因此必须有新的核反应堆作替补。

核反应堆堆芯原型打印过程

但是,制造新的核反应堆却不是件易事。在美国,商业反应堆属于大型土木工程项目,从设计、开发、建造、演示、测试、获官方批准到最终上线,整个流程走下来,要耗费十几年年的时间。因此新核反应堆的面世速度很可能赶不上老旧核反应堆的退休速度。于是,这一难题落在了美国著名的橡树岭国家实验室身上。

橡树岭国家实验室(Oak Ridge National Laboratory)这座包含多个高科技领域实践创新的“造神之地”隶属于美国能源部,原名叫克林顿实验室,最初的成立目的在于生产和分离铀和钚。可能很多人不知道,核裂变就是在这里被发现的。

“转型挑战反应堆(TCR)示范计划”是橡树岭国家实验室的一个实验项目,意在以全新的思路突破核反应堆制造。该计划目标以更少的部件制造出先进且全尺寸的增材制造反应堆,并集成传感器和控制装置。而本次试验也十分的顺利。原型机核心的六角形结构使用激光加热融化材料,在1400摄氏度的高温下将不锈钢直接沉积到增材制造组件上,不到40小时就完成了核心结构的制造,全部原型的制造也仅耗时3个月。相关科研人员通过发挥增材制造技术的优势,结合新型材料及21世纪的反应堆最新设计,在大幅降低成本的同时让新核反应堆加速面世。接下来的任务将是集成传感器和控制装置。

增材制造技术在核能领域的优势

核能领域的部分设备结构复杂,运转环境苛刻,对机械性能要求极高。传统制造业在制造复杂零件时往往需要很长的时间和大量的成本,而且由于使用的是减材的方式,经常整块的材料只能用到其中的一小部分,造成大量的浪费。

增材制造作为一种新兴的先进制造技术,则颠覆了传统制造模式。增材制造技术具备可实现复杂结构一体化净成形、制造周期短、材料利用率高、产品性能优良的优势,不仅能够简化构建过程,也有助于减少在小批量制造中占据很大部分的模具成本,对于一些比较独特的部件,增材制造技术可以将制造时间缩短十倍。

核反应堆堆芯原型打印细节展示

从行业发展前景来看,增材制造技术以其快速灵活的特性,未来有很大机会在一定程度上替代某些切削加工,成为制造业中一种必不可少的制造工艺。而在核能领域,LSF、SLM、EBM等增材制造技术也将随着研究的深入,更广泛的应用于现实工程之中。

新兴的增材制造技术,新型的增材制造材料,都是过去核工业界未曾触及的。本次成功打印反应堆原型无疑是一项创举,更为核工业界的创新制造打开了新世界的大门。如果增材制造核反应堆能够实现实际应用,将有望为核能产业带来重大改革。

-1731981909347.jpg)

-1698134847696.jpg?x-oss-process=style/watermark)