先进工业测量技术助力新能源汽车持续发展

【导语】 新能源汽车领域再起波澜,工业测量这一关键生产制造技术的运用,为新能源汽车的良性发展保驾护航。

5月大众集团60亿入股国轩高科;刚进入7月,特斯拉市值也突破2000亿美元,新能源汽车行业再次吸引了所有人的目光。随着而来各种关于新能源汽车的优劣、安全性等问题的讨论也在各平台不绝于耳。其实作为一种高级工业制成品,新能源汽车的质量与可靠性也与其他产品一样,更依赖的是制造企业的生产技术。而新能源汽车作为一种仍比较新的品类,工业测量技术在其生产制造流程中无疑有着突出的重要作用。

大众首款电动车ID.3

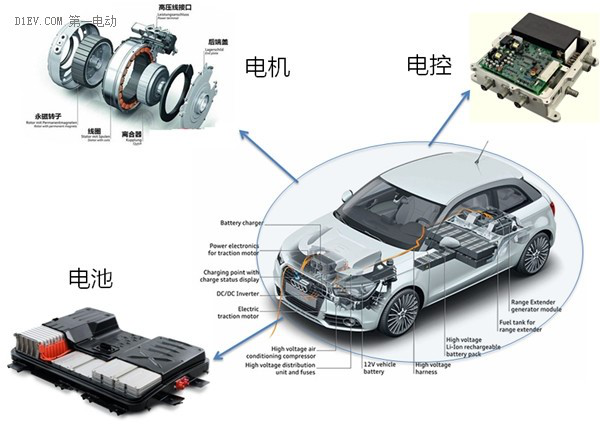

新能源汽车与传统汽车所区别的核心技术是“三电”,包含了驱动、电池、电控三个部分,分别取代了传统汽车中驱动系统、油箱、发动机等功能。近年来新能源汽车经历了高速的发展,市场环境也有了很好的改善。但是同时也出现了许多质量问题,如高温天气的频繁起火,寒冷天气时电池容量大幅降低导致续航里程下降等。这些问题的频发除了技术发展原因外,在生产、研发环节中对产品性能、质量控制的检测缺漏也导致了问题的发生。那么在研发和生产的环节中,如何对产品特性以及质量进行检测、测量,这成为了每个造车企业必须度过的一个难关。

新能源汽车三大核心部件

电池生产中的工业测量技术应用

前面提到的新能源汽车自燃和里程数的下降都与新能源汽车的“心脏”(电池)息息相关。电池关乎着新能源汽车的性能、寿命、续航里程和生命周期。作为新能源汽车的核心,无论是现在还是未来,性能、可靠性、安全性都是决定电池技术成功发展的关键因素。从研发到质量控制和生产中的每一步均需解决这些因素,了解和检测电池特性是非常必要的。

从安全性角度来说,要如何检测产品中可能导致电池失效的缺陷和杂质等问题?蔡司光学显微镜高分辨大视野的特点,可以快速检测电池缺陷。对特定的杂质颗粒可以结合电子显微镜对其分析。电池的老化直接影响了电池的寿命,其主要源于内部材料的变化,采用蔡司的电镜可以对电池放电前后内部材料的变化进行分析,进而研究影响电池性能的因素。同时在电池研发的过程中如何提高电芯的能量密度也成了一个研究方向,因为这直接关系到了电池的性能,通过蔡司聚焦离子束显微镜提供高分辨三维数据,精确的识别和图像分割可实现对颗粒大小和分布进行统计和分析。 专业的锂电池分析软件,获取颗粒分布、孔隙率、扩散率和迂曲率等影响电池性能的关键参数。

电极断裂检测(左) 软件分析锂电池内部(右)

电机生产中的工业测量技术应用

驱动电机作为新能源汽车的三个核心之一,主要用于负责将电能转化为机械能驱动车辆行经。驱动电机直接影响了车辆的动力性、经济性和用户的驾驶感受。电机作为新能源汽车的发动机,从内到外存在各种异型、非标零件配合,电机所有组件都需要精确的安装在一起,才能在低磨损的情况下产生大功率,测量各部件的尺寸则成为了重中之重。

驱动电机

新能源汽车驱动电机的各种异型、非标零使用自动三坐标测量仪进行测量,能够实现高效,高精度的测量效果,思瑞Croma系列全自动三坐标测量仪三轴导轨均使用高精度高精度自洁式空气导轨,不会产生磨损的同时移动更加平稳保证更精确的移动。同时三轴都用上了高精度的增量式光栅尺,光栅热膨胀系数获得PTB认证,装配时一端刚性连接,一端自由膨胀,保障温度变化时光栅呈线性膨胀,从而保证了良好的精度和重复性。让新能源汽车驱动电机企业实现更加稳定高效的检测。

电控单元生产中的工业测量技术应用

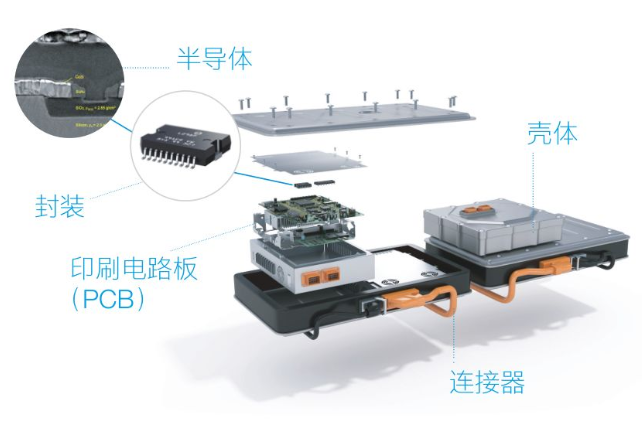

电控单元作为新能源汽车的能源枢纽,电控单元负责控制电池和各电机之间的能量流动。为了让电控单元高效可靠,对于不同进度级别的半导体件封装件、印刷电路板(PCB)、连接器和成品模块的质量控制非常重要。

电控单元

面对轻量化的大趋势,电子元件日益呈现出微型化和高度集成化等特点,同时其对可靠性的要求也随之提高,因此对电子元件质量控制的要求也越来越严格。

对于一般的质量控制工作,可以采用各种光学和接触式设备进行光学检查以及关键尺寸和/或表面粗糙度的检测。此外,无损X射线解决方案可用于壳体、连接器的质量控制,X射线显微镜解决方案还可用于更高精度要求的PCB和半导体封装的检测。最后很重要的一点,失效分析工作流程需要成像和分析工具能够覆盖从毫米到纳米不同精度级别的表征,而蔡司的Connect解决方案(包括X射线显微镜、光学显微镜和电子显微镜解决方案)通过对所有结果的关联提高了生产率。

-1698134847696.jpg?x-oss-process=style/watermark)